造成pcb线路做湿膜产生渗镀十四个主要原因

- 发表时间:2019-09-09 19:33:26

- 作者:小编

- 来源:诚暄PCB

- 人气: 本文有893个文字,预计阅读时间3分钟

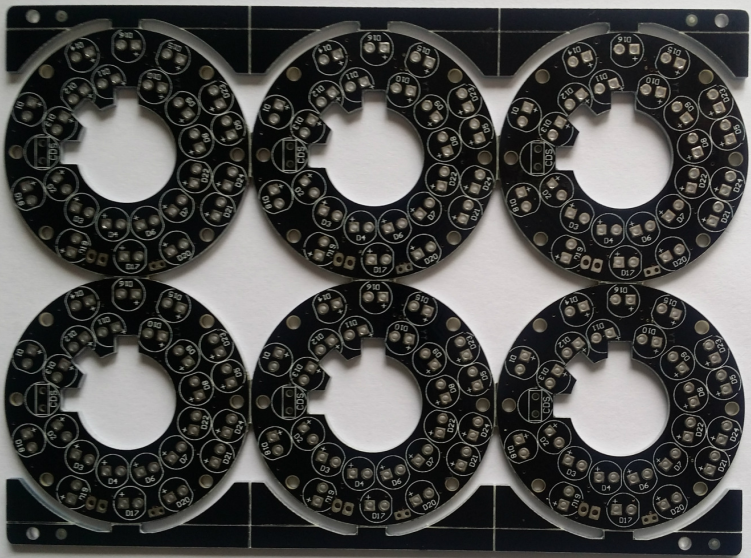

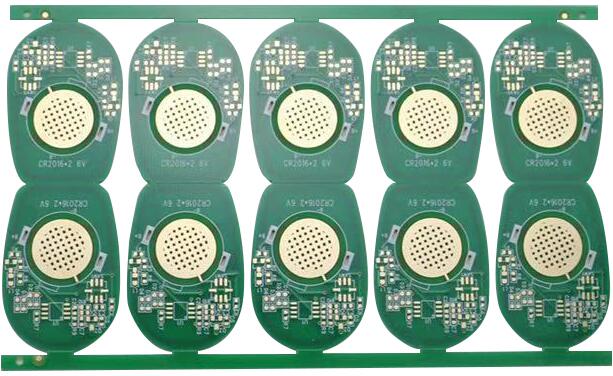

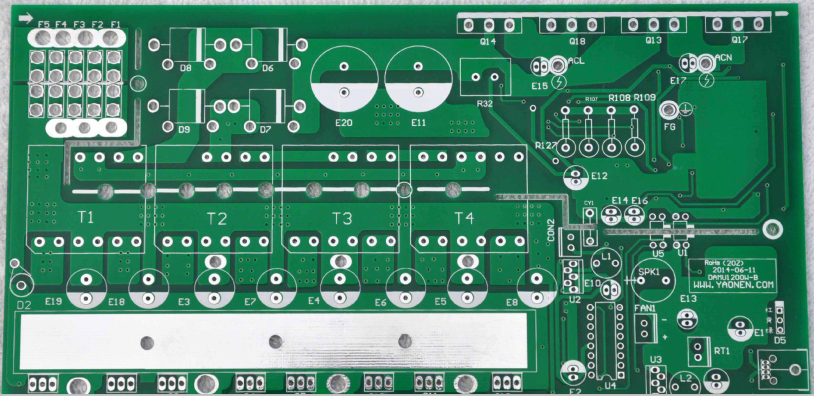

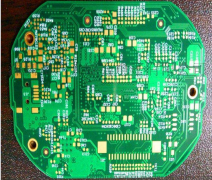

线路板生产图形转移的时候,有干膜和湿膜两种选择,干膜成本相对高一些,湿膜成本相对要低一些,那么我们做湿膜的时候有时会产生渗镀的现象,是什么原因造成的呢,下面小编来详细的介绍一下。

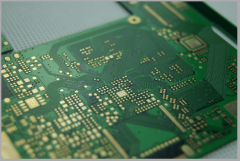

pcb渗镀的原因

1、湿膜曝光前,预烤时间不足,油墨未烤干。

2、丝印前刷磨出来的铜面务必干净,确保铜面与湿油膜附着力良好。

3、没有进行后局/固化处理降低了抗电镀纯锡能力,建议显影后做后烘烤,增加油墨结合力。

4、湿膜预烤参数不合理,烤箱局部温度差异大。由于感光材料的热固化过程对温度比较敏感,温度低时会导致热固化不完全,从而降低湿膜的抗电镀纯锡能力。

5、湿膜质量问题。

6、电镀纯锡出来的板水洗一定要彻底干净,同时须每块板隔位插架或干板,不允许叠板。

7、生产与存放环境、时间影响。存放环境较差或存放时间过长会使湿膜膨胀,降低其抗电镀纯锡能力。

8、曝光灯管波长与油墨不匹配。

9、显影过度

10、电镀前除油剂攻击油墨

11、湿膜曝光能量偏低时会导致湿膜光固化不完全,抗电镀纯锡能力差。

12、湿膜在锡缸中受到纯锡光剂及其它有机污染的攻击溶解,当镀锡槽阳极面积不足时必然会导致电流效率降低,电镀过程中析氧(电镀原理:阳极析氧,阴极析氢)。如果电流密度过大而硫酸含量偏高时阴极析氢,攻击湿膜从而导致渗锡的发生(即所讲的“渗镀”)。

13、退膜液浓度高(氢氧化钠溶液)、温度高或浸泡时间长均会产生流锡或溶锡(即所讲的“渗镀”)。

14、镀纯锡电流密度过大,一般湿膜质量最佳电流密度适应于1.0~2.0A/dm2之间,超出此电流密度范围,有的湿膜质量易产生“渗镀”。

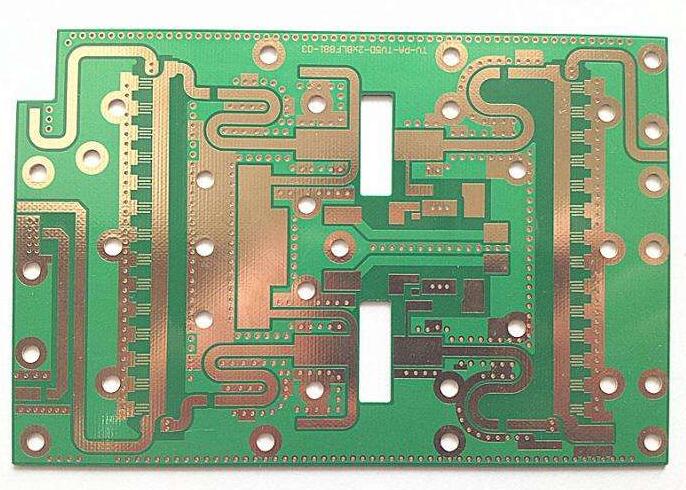

在线路板的制作过程中,多数厂家因考虑成本因素仍采用湿膜工艺成像,从而会造成图形电镀纯锡时难免出现“渗镀、亮边(锡薄)”等不良问题的困扰,其中线路板的电镀工艺,大约可以分类:酸性光亮铜电镀、电镀镍/金、电镀锡。

工艺流程:

浸酸→全板电镀铜→图形转移→酸性除油→二级逆流漂洗→微蚀→二级逆流漂洗→浸酸→镀锡→二级逆流漂洗→逆流漂洗→浸酸→图形电镀铜→二级逆流漂洗→镀镍→二级水洗→浸柠檬酸→镀金→回收→2-3级纯水洗→烘干。

以上就是小编整理的关于造成pcb线路做湿膜产生渗镀十四个主要原因,希望对大家有所帮助,如还有不清楚的地方,请联系右侧的QQ、微信或者电话,我们会有专业的人员为您解答。

标题:造成pcb线路做湿膜产生渗镀十四个主要原因

地址:/news/611.html

本站所有内容、图片未经过私人授权,禁止进行任何形式的采集、镜像、复制,否则后果自负!